在汽车制造领域,零部件的可靠性直接影响整车的安全性和耐用性。振动试验作为一种模拟真实路况的核心测试方法,已成为确保汽车零部件经受住日常颠簸、震动和疲劳的关键手段。通过科学的应用技巧,不仅能及早发现潜在缺陷,还能优化设计,提升产品寿命。本文将深入探讨振动试验在汽车零部件可靠性测试中的实用技巧,帮助工程师和制造商掌握高效测试策略。

振动试验的基本原理

振动试验是通过模拟车辆在行驶过程中遇到的各种振动环境,来评估零部件的耐久性和稳定性。根据国际标准如ISO 16750和GB/T 28046,振动类型主要分为随机振动、正弦振动和混合振动。这些试验能揭示零部件在高频、低频或复合振动下的响应,帮助识别共振点和疲劳损伤。

例如,在随机振动测试中,系统会生成宽频谱的随机信号,模拟实际道路的不规则震动。这不仅考验材料的强度,还考察连接件的紧固性和电子元件的稳定性。

振动试验的关键设备与准备

选择合适的振动台

振动试验离不开专业的设备,如电磁振动台或液压振动台。电磁台适合高频小幅振动,而液压台则适用于大载荷低频测试。在准备阶段,确保设备校准准确,并根据零部件尺寸选择合适的夹具。

- 夹具设计技巧:使用柔性夹具避免额外应力,模拟真实安装状态。

- 传感器布置:在关键点(如焊缝或接口)安装加速度传感器,实时监测响应。

测试参数设置指南

参数设置是试验成功的关键。以下表格总结常见汽车零部件的振动参数推荐:

| 零部件类型 | 振动类型 | 频率范围 (Hz) | 加速度 (g) | 测试时长 (小时) |

|---|---|---|---|---|

| 发动机支架 | 随机振动 | 5-2000 | 3-5 | 8-24 |

| 悬挂系统 | 正弦振动 | 10-500 | 2-4 | 4-12 |

| 电子模块 | 混合振动 | 5-1000 | 1-3 | 6-18 |

这些参数基于实际路谱数据,可根据具体车型调整。

应用技巧:优化测试效率与准确性

技巧一:多轴振动模拟

传统单轴振动已无法满足复杂路况需求。采用三轴(X、Y、Z)同步振动,能更真实模拟车辆转弯、刹车时的多向力。技巧在于逐步增加轴数,从单轴验证起步,避免一次性过载导致伪故障。

技巧二:结合环境因素的三综合试验

振动试验不应孤立进行。将振动与温湿度结合,形成三综合试验,能放大潜在问题。例如,在高温下进行振动测试,可暴露热膨胀引起的松动。实际案例显示,这种方法可将故障发现率提高30%。

- 实施步骤:

- 预热零部件至指定温度。

- 启动振动序列。

- 监测实时数据,记录异常峰值。

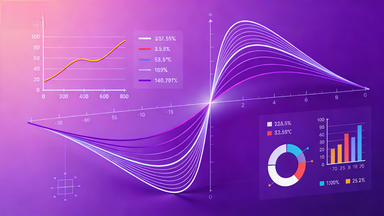

技巧三:数据分析与故障诊断

测试后,数据分析至关重要。使用频谱分析软件识别共振频率,并通过疲劳累积模型预测寿命。常见工具包括MATLAB或专用振动分析软件。

如果发现异常振动响应,立即检查零部件设计,如加强筋或减震材料的应用。这能将迭代周期缩短20%。

常见挑战与解决方案

汽车零部件振动试验中,常遇到的挑战包括噪声干扰和测试重复性差。解决方案:

- 噪声控制:在试验室使用隔音罩,并校准传感器灵敏度。

- 重复性提升:标准化测试协议,确保每次试验环境一致。

通过这些技巧,不仅能提升测试精度,还能降低成本。

振动试验是汽车零部件可靠性测试的基石,通过掌握基本原理、设备准备和优化技巧,企业能显著提升产品耐久性。无论是多轴模拟还是三综合应用,这些方法都能帮助及早规避风险,确保零部件在严苛环境下的稳定表现。

作为专业的可靠性测试服务提供商,汇策-广州海沣专注于振动试验、冲击试验及热管理测试等领域。我们提供定制化的汽车零部件可靠性解决方案,帮助客户优化设计并符合国际标准。欢迎联系我们,获取专业振动试验服务,提升您的产品竞争力。